ISO 25E UT RHO 1266 TPED 150bar 200bar Rezervoare Argon Cilindru dioxid de carbon

Producția noastră de cilindru de oțel, cu control automat al temperaturii și funcție de înregistrare în timp real a cuptorului de tratament termic continuu, zona de încălzire efectivă a temperaturii zonei de izolație nu depășește temperatura setată ± 15 ℃;

Alias: butelii de gaz 25E, butelii de gaz ISO 150bar, butelie de dioxid de carbon cu argon, rezervoare de gaz UT

Fabricare de butelii de gaz din aliaj de aluminiu fără sudură, cu control automat al temperaturii și funcție de înregistrare în timp real a cuptorului de tratare termică a soluției și a cuptorului de tratare termică pentru îmbătrânire, temperatura zonei de încălzire efectivă a cuptorului nu depășește temperatura setată ± 5℃;

UT argon butelie de dioxid de CARBON; ISO9809-3 sau ISO9809-1; 25 e;

Diametru exterior rezervor de gaz 89mm-267mm;

Punctele de măsurare a temperaturii nu trebuie să fie mai mici de 3 în producția reală și pot reflecta tendința temperaturii întregului câmp de temperatură efectivă a zonei de încălzire;

Măsurarea temperaturii cuptorului de tratare termică va fi efectuată în conformitate cu GB/T9452 „Metoda de determinare a suprafeței de încălzire efectivă a cuptorului de tratament termic” și trebuie efectuată în mod regulat; Buteliile de gaz de volum mic pot fi tratate într-un cuptor cu ciclu, dar același lot de produse nu trebuie tratat termic peste cuptor;

Echipament de prelucrare CNC pentru prelucrarea filetului interior și exterior al gurii sticlei, potrivit pentru fabricarea produsului licențiat.

(1) Aspectul corpului cilindrului este complet, fără coroziune, iar culoarea cilindrului, cuvintele, caracterele și inelele de culoare sunt clare și uniforme;

(2) Dacă duza de aer este deformată, dacă întrerupătorul lipsește, dacă aspectul este normal, dacă alte accesorii sunt complete, dacă îndeplinește cerințele de siguranță;

(3) Certificat de fabrică de butelii de gaz și etichetă de avertizare;

ISO 25E UT 150bar 200bar Rezervoare Argon Cilindru de dioxid de carbon

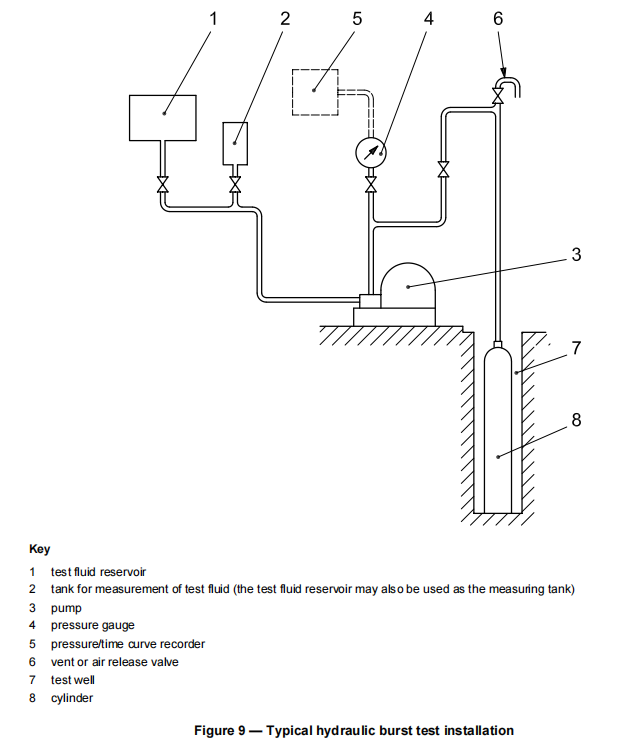

Pe măsură ce cilindrul și echipamentul de testare sunt umplute cu apă, trebuie avut grijă să se asigure că nu este blocat aer în circuit prin acţionarea pompei hidraulice până când apa este evacuată din ventilul de aerisire sau supapa de eliberare a aerului. În timpul încercării, presurizarea se efectuează în două etape succesive.

a) În prima etapă, presiunea va fi crescută cu o viteză de cel mult 5 bar/s până la o valoare a presiunii corespunzătoare inițierii deformării plastice.

b) În a doua etapă, debitul de refulare al pompei se va menține la un nivel cât mai constant posibil până la spargerea cilindrului.

Butelie de gaz fără sudură

1) Forma cilindrului universal fără sudură este: corpul cilindrului este cilindric, un capăt este convex, concav sau fundul sticlei în formă de H, iar celălalt capăt este un umăr sferic al sticlei cu gât. Deasupra gâtului se află o deschidere a sticlei cu filete conice pentru asamblarea supapei sticlei.

Formele de sticle utilizate frecvent sunt: 1) fund concav; 2) convex cu baza; 3) Fund convex; 4) fund în formă de H; 5) Gură dublă fără fund.

Cilindrii cu fundul convex și cu o capacitate de 12 litri sau mai mult sunt, de obicei, echipați cu o bază cilindrică sau patruunghiulară pentru a le permite să stea în poziție verticală pe sol.

Costul de bază și cerințele de dimensiune: este fixat pe cilindrul de gaz sub căldură roșie, distanța dintre planul de împământare și cel mai înalt punct al suprafeței convexe a fundului sticlei nu trebuie să fie mai mică de 10 mm conform cerințelor standard.

La buteliile care conțin gaze permanente și lichefiate cu un volum egal sau mai mare de 5 litri se dispune la exteriorul gâtului un guler cu filet exterior pentru montarea unui capac al sticlei sau a capacului pentru protecția robinetului buteliei.

Capacele de sticle sunt împărțite în două tipuri: fixe și detașabile.

Compania în conformitate cu"calitatea este viața întreprinderii"filosofia afacerilor;

În procesul de producție, strat după strat de verificări pentru a asigura utilizatorilor produse de bună calitate, performanță stabilă, sigure și fiabile;

Produsele sunt în principal butelii de gaz fără sudură și instrumente medicale cu diferite specificații, care sprijină pistolul de refrigerare, unitățile de producție de echipamente medicale, întreprinderile industriale și miniere, companiile de gaze etc.

Efortul de astăzi este succesul de mâine, credeți că vasul sub presiune Shandong Hongsheng Co., Ltd. va deveni partenerul dvs. de dezvoltare pentru totdeauna.

1, producția de cilindri este un proces, precum și o liniște sufletească.

Doar inspecție riguroasă a producției, pentru a vă permite să utilizați liniștea sufletească

2, Entitatea producătoare, în funcție de nevoile procesului de fabricație a produselor, va atribui și numi ingineri și proiectanți pentru asigurarea calității, materiale, tehnici, sudare, tratament termic, încercări nedistructive, teste fizice și chimice, inspecție și testare. .

Precum și personalul responsabil cu sistemul de control al calității pentru rotirea fundului și închiderea buteliilor de gaz, înfășurarea și întărirea buteliilor de gaz cu fibre bobinate, formarea vezicii interioare nemetalice, umplerea și întărirea buteliilor de gaz umplute, împachetarea materialului izolator și aspirarea -buteliile de gaz adiabatic de temperatura si alte procese

3, Test de spargere hidraulică a buteliilor de gaz:

Performanța la temperatură scăzută a buteliilor de gaz

Când temperatura este mai mică decât o anumită valoare critică, duritatea la impact a oțelului este redusă semnificativ. Intervalul de temperatură care reduce drastic rezistența la impact este temperatura critică a fragilității la rece a oțelului. Cu cât temperatura critică a oțelului este mai scăzută. Arată că rezistența la rupere fragilă a oțelului este mai puternică.

Rezistența la impact a diferitelor componente ale oțelului variază foarte mult la temperaturi scăzute. Rezistența la impact la temperaturi scăzute a oțelului general scăzut este mai bună decât cea a oțelului carbon, ceea ce afectează impactul la temperatură scăzută a oțelului. Factorul important este conținutul de carbon al oțelului.

Creșterea conținutului de carbon va reduce foarte mult valoarea rezistenței la impact și va influența temperatura critică a fragilității la rece. Prin urmare, conținutul de carbon ar trebui limitat.

Aluminiul, titanul, vanadiul, manganul și nichelul pot îmbunătăți rezistența la impact a oțelului și pot reduce temperatura critică de fragilitate la rece. Siliciul și molibdenul au efectul opus.

Instalarea de încercare Echipamentul de încercare trebuie să poată funcționa în conformitate cu condițiile de încercare specificate și să producă cu acuratețe informațiile specificate. O instalație tipică de testare a exploziei hidraulice este ilustrată în Figura 9.

4. Marcare Supapele și cilindrii filetați în conformitate cu prezentul standard internațional vor fi marcate cu simbolul „17E” sau „25E”, după caz.

5,ISO9809-3 25E UT 150bar Rezervoare GAS Argon Cilindri de dioxid de carbon

Personalul sistemului de asigurare a calității trebuie să îndeplinească următoarele cerințe:

(1) Inginer de asigurare a calității, cu experiență de lucru în fabricarea de butelii de gaz, managementul calității sau inspecție și studii profesionale în știință și tehnologie;

(2) Personal responsabil cu sistemul de control al calității sudării și tratamentului termic, cu experiență de lucru în sudare și tratament termic și studii profesionale în domeniul sudării, materialelor metalice și mașinilor aferente;

(3) Personal responsabil al sistemului de control al calității de inspecție și testare, cu experiență de lucru în inspecția produselor din butelii de gaz și experiență în materie de mecanică, sudură, materiale, teste nedistructive și alte studii profesionale conexe;

(4) Alt personal responsabil cu sistemul de control al calității, are experiență de muncă și pregătire profesională mecanică sau conexe;

(5) Personalul responsabil al sistemului de asigurare a calității trebuie să cunoască sarcinile și cerințele posturilor sale și să își poată îndeplini responsabilitățile postului prin formare profesională.

Tip | In afara Diametru (mm) | Apă Capacitate (L) | Sticla Înălţime (mm) | Greutate (kg) | Lucru presiune (Bar) | Perete de design grosime (mm) | Material Note |

| WMⅡ89-1L-150 | 89 | 1 | 240 | 1,83 | 150 | 2.4 | 37MN |

| WMⅡ89-1.4L-150 | 1.4 | 310 | 2.30 | ||||

WMⅡ108-2.0L-150 | 108 | 2 | 310 | 3,62 | 2.9 | ||

WMⅡ108-2.5L-150 | 2.5 | 374 | 4.29 | ||||

| WMⅡ108-3.0L-150 | 3.0 | 440 | 4,96 | ||||

| WMⅡ108-5.0L-150 | 5.0 | 696 | 7,74 | ||||

| WMⅡ140-3.4L-150 | 140 | 3.4 | 324 | 5.3 | 3.8 | ||

WMⅡ140-4.0L-150 | 4.0 | 375 | 5,89 | ||||

WMⅡ140-5.0L-150 | 5.0 | 447 | 6,96 | ||||

WMⅡ140-6.3L-150 | 6.3 | 540 | 7,88 | ||||

WMⅡ140-6,7-150 | 6.7 | 569 | 8.30 | ||||

WMⅡ140-8.0L-150 | 8.0 | 665 | 9,68 | ||||

| WMⅡ140-9.0L-150 | 9,0 | 744 | 10.7 | ||||

WMⅡ140-10.0L-150 | 10.0 | 818 | 11.9 | ||||

WMⅡ159-8.0L-150 | 159 | 8.0 | 548 | 9.11 | 4.3 | ||

| WMⅡ159-10.0L-150 | 10.0 | 660 | 10.9 | ||||

| WMⅡ159-12.0L-150 | 12.0 | 780 | 13.1 | ||||

| WMⅡ159-13.4L-150 | 13.4 | 861 | 15.4 | ||||

| WMⅡ159-15.0L-150 | 15.0 | 932 | 16.8 | ||||

| WMⅡ180-20.0L-150 | 180 | 20,0 | 1012 | 24.8 | 4.9 | ||

| ISO219-40.0L-150 | 219 | 40,0 | 1300 | 48,0 | 5.7 | ||

| ISO232-40.0L-150 | 232 | 40,0 | 1167 | 43,0 | 6.0 | ||

| ISO232-46.7L-150 | 46,7 | 1345 | 48,9 | ||||

| ISO232-47.0L-150 | 47 | 1351 | 49,0 | ||||

| ISO232-50.0L-150 | 50,0 | 1450 | 57,7 |

6, Statele Unite ale cilindrilor

Oțelurile pentru cuptoare deschise și electrice sunt limitate la utilizare, cu excepția oțelurilor 3BN, iar utilizarea oțelurilor cu convertor de oxigen pur nu este încă recunoscută. Există șapte tipuri de oțel recunoscute de ICC3AA.

Germania

Materialul și tratamentul termic nu sunt specificate, referința de proiectare este punctul de curgere al materialului. Germania se concentrează pe îmbunătățirea rezistenței la tracțiune și a limitei de curgere pentru a dezvolta cilindri ușori. Desigur, cerințele de plasticitate nu sunt mari. Majoritatea cilindrilor cu fund convex sunt din tub de oțel, iar presiunea este de 19,6 mpa (200 kGF/cm2).

Franceza

Nu există restricții excesive privind materialul buteliilor de gaz, doar factorul de siguranță este peste 3, alungirea după rupere este peste 12%, iar alungirea după rupere, rezistența la tracțiune ar trebui să fie peste 900.

7, echipamente de producție a buteliilor de gaz și echipamente de proces

Unitățile de producție vor avea tăierea, formarea, prelucrarea, sudarea, uscarea și conservarea căldurii materialelor de sudură, ridicarea, tratarea termică, tratarea suprafețelor, întărirea și uscarea materialelor de sudură, precum și sculele și matrițele necesare pentru fabricarea produselor autorizate.

Locuri speciale și măsuri de protecție necesare pentru testul de presiune, testul de etanșeitate la aer, testul de sablare și alte teste relevante potrivite pentru produsele licențiate;

Inspecția și testarea produselor licențiate se efectuează în același loc de producție;

Un site special (cameră de expunere, cameră întunecată etc.) pentru testarea nedistructivă a produselor licențiate;

Există locuri speciale pentru păstrarea fișierelor tehnice și de calitate a produselor, reglementărilor și standardelor și a altor date tehnice.